Là một nhà máy quốc phòng kết hợp với kinh tế, Nhà máy Z113 luôn đi trước, đón đầu các công nghệ mới. Tuy nhiên, nhà máy cũng gặp không ít trở ngại do tình hình chung của ngành cơ khí Việt Nam sức cạnh tranh còn thấp, năng suất chất lượng chưa cao. Để giải quyết bài toán nan giải đó, với vị thế là một trong những nhà máy cơ khí hàng đầu trong Công nghiệp quốc phòng, mục tiêu ban lãnh đạo nhà máy Z113 đặt ra là đầu tư về thiết bị, nhân lực chất lượng cao, áp dụng những công cụ, phương pháp loại bỏ lãng phí, tối ưu hóa các chi phí, nâng cao sức cạnh tranh, tạo ra sự bứt phá.

Năm 2019, nhận được cơ hội tham gia chương trình Quốc gia “Nâng cao năng suất và chất lượng sản phẩm, hàng hóa của doanh nghiệp Việt Nam đến năm 2020” dưới sự chủ trì của Bộ Công Thương, nhà máy Z113 đã thu được những kết quả cải tiến đột phá nhờ việc áp dụng sản xuất tinh gọn LEAN.

Xác định lãng phí, đi tìm cơ hội cải tiến

Nhà máy Z113 nổi tiếng với các sản phẩm cơ khí như: mũi khoan xoay cầu, răng gầu máy xúc, mũi khấu than… Trong khuôn khổ dự án lần này, ban lãnh đạo thống nhất lựa chọn sản phẩm mũi nhọn của nhà máy là mũi khoan xoay cầu làm tiên phong áp dụng LEAN. Đây là sản phẩm có tỉ trọng tương đối cao của nhà máy với sản lượng 800 mũi/ năm.

Trong các buổi khảo sát, ban lãnh đạo trao đổi với các chuyên gia tư vấn đến từ công ty TNHH Tư vấn quản lý và phát triển doanh nghiệp Á Châu (AHEAD) về các vấn đề đang gặp phải trong quá trình sản xuất. Các chuyên gia thực hiện đánh giá và căn cứ nội dung trao đổi, xác định các điểm có cơ hội cải tiến cao nhất, giảm thiểu lãng phí.

Đặc điểm bố trí các thiết bị sản xuất mũi khoan xoay cầu là theo cụm thiết bị có cùng công năng nên việc di chuyển bán thành phẩm giữa các công đoạn khá rắc rối. Ngoài ra, do nguyên công hàn sinh nhiều nhiệt và khói nên được bố trí bên ngoài phân xưởng, dẫn đến khoảng cách di chuyển khá xa và bất tiện, gia tăng lãng phí vận chuyển.

Bên cạnh đó, lãng phí thời gian chờ đợi chuyển đổi xuất hiện nhiều, đặc biệt tại công đoạn gia công mảnh thân mũi khoan xoay cầu. Do chưa chuẩn hóa được thao tác khiến cho quá trình gia công biên dạng ngoài của chóp mũi khoan xoay cầu tồn tại nhiều lãng phí thao tác thừa, chưa tối ưu và giảm bớt thời gian hoạt động không có giá trị. Thời gian hoàn thành một sản phẩm (Cycle time) hết 7 phút 55 giây. Trong đó thời gian lấy phôi và để sản phẩm vào xe vận chuyển chiếm 1 phút ≈ 13 % tổng thời gian gia công

Mặc dù, công ty đã có những chính sách lương thưởng cổ vũ sự cố gắng của nhân viên, nhưng chưa tạo ra môi trường khuyến khích sáng tạo, đưa ra các cải tiến. Sử dụng tay nghề của công nhân chưa phù hợp, chưa tận dụng hết các điểm mạnh trong tay nghề của công nhân; công nhân phải làm đồng thời cả các công việc yêu cầu tay nghề cao và tay nghề thấp.

Nhóm cải tiến được thành lập gồm phó giám đốc và các quản lý cấp trung, đều đã được tham dự các buổi đào tạo bài bản về các lãng phí, các công cụ ứng dụng cho sản xuất tinh gọn. Dựa trên các cơ hội cải tiến mà chuyên gia AHEAD đã chỉ ra, nhóm cải tiến lựa chọn 4 đề tài cải tiến gồm: (1) Bố trí lại mặt bằng sản xuất, giảm thiểu lãng phí vận chuyển và giảm bớt xe nâng sử dụng; (2) Cải thiện thời gian gia công biên dạng ngoài của chóp mũi khoan xoay cầu; (3) Cải tiến thời gian chuyển đổi tại công đoạn gia công mảnh thân mũi khoan xoay cầu; (4) Một số cải tiến kaizen và chương trình thúc đẩy nhân viên sáng tạo, cải tiến.

Sau 6 tháng nỗ lực, nhà máy đã nhận được những kết quả cải thiện rõ ràng. Khoảng cách vận chuyển bán thành phẩm giữa các tổ gia công được rút ngắn từ 146 mét trước khi cải tiến xuống còn 48 mét sau cải tiến; quãng đường vận chuyển giảm 98m. Việc cải thiện này có ý nghĩa rất lớn do sản lượng hàng năm khoảng 800 mũi khoan, mỗi mũi khoan nặng khoảng 19kg, tương đương với khối lượng vận chuyển khoảng 98 x 800 x 19 » 1,5 triệu kg.m.

Thời gian hoàn thành một sản phẩm tại công đoạn gia công biên dạng ngoài của chóp mũi khoan xoay cầu cải thiện được khoảng 9% thời gian gia công; Giảm được công sức cho người lao động khi di chuyển phôi và thành phẩm (nặng khoảng 19 kg/sản phẩm). Quá trình chuyển đổi tại công đoạn gia công mảnh thân mũi khoan xoay cầu đã giảm được khoảng 14%.

Bên cạnh đó, các chuyên gia tư vấn đã đưa ra một số ý tưởng Kaizen để ngoài việc cải tiến, mọi cán bộ công nhân viên đều hiểu được Kaizen và tinh thần của công cụ này. Từ đó, nhà máy đã xây dựng thành công chương trình Kaizen với các mức khen thưởng khuyến khích công nhân viên tham gia. Sau 3 tháng triển khai, đã có 23 sáng kiến Kaizen được đăng ký. Trong đó, 5 giải pháp tiêu biểu đã được áp dụng và đem lại hiệu quả tốt.

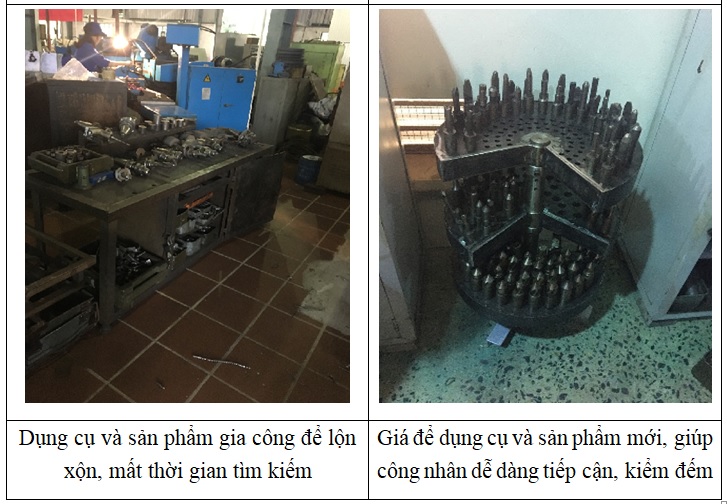

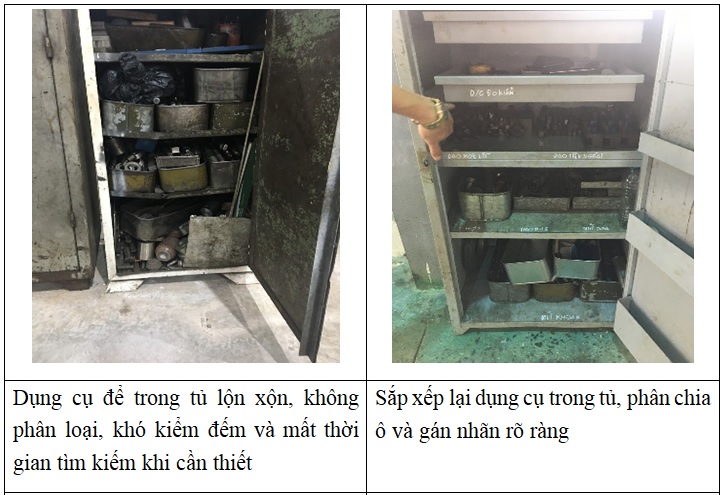

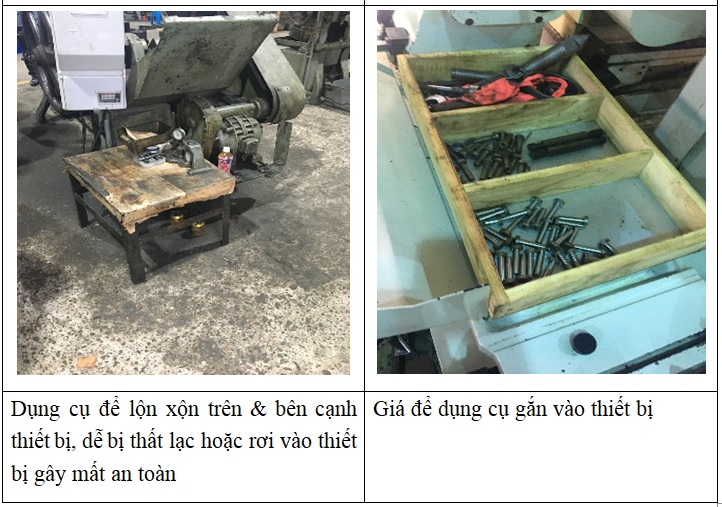

Dưới đây là một số hoạt động cải tiến đã được nhà máy Z113 áp dụng:

Lãnh đạo Z113 chia sẻ, việc áp dụng LEAN thành công đã khiến cho năng suất sản xuất được cải thiện rất rõ ràng. Các chi phí sản xuất giảm xuống, thời gian hoàn thiện đơn hàng nhanh hơn, thỏa mãn được các yêu cầu từ đối tác. LEAN chính là chìa khóa giải quyết và loại bỏ lãng phí đang tồn tại của Z113 nói riêng và ngành cơ khí nói chung. Dự án áp dụng sản xuất LEAN trong chương trình Quốc gia đã kết thúc, nhưng với những kết quả đã nhận được, ban lãnh đạo nhà máy Z113 quyết tâm duy trì và tiếp tục áp dụng LEAN cho toàn bộ các hoạt động sản xuất.